来源:中铁工程装备集团有限公司

作者:党委工作部(企业文化部)

点击量:46800

发布时间:2022-05-03

【 特大 大 中 】

科技日报记者 乔地 实习记者 孙越

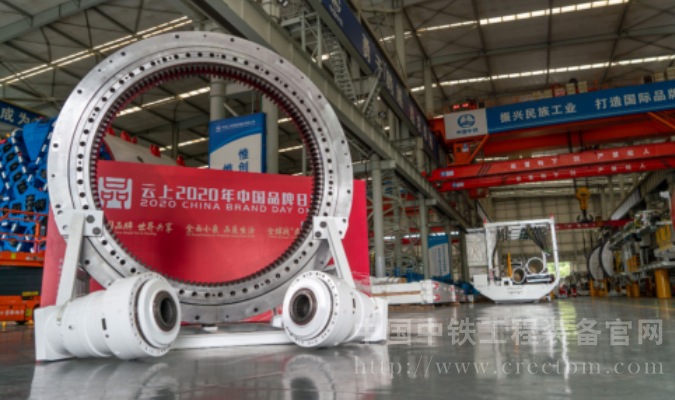

4月25日,中铁装备设计制造的我国首台使用国产3米级主轴承盾构机“中铁872号”顺利完成苏州轨道交通6号线10标项目最后一条盾构区间港田路站-金家堰站双线掘进任务,标志着我国首台全国产主轴承盾构机在苏州完成掘进任务。

主轴承被称为盾构机的“心脏”,其作用是驱动刀盘旋转切削掌子面并为刀盘提供旋转支撑,承担着盾构机运转过程的主要载荷,是刀盘驱动系统的关键部件,但受轴承制造等技术壁垒制约,我国盾构机主轴承长期依赖进口。

“为了解决主轴承这一‘卡脖子’难题,2015年7月,中铁装备联合国内主轴承、减速机技术优势企业——洛阳LYC轴承有限公司和郑州机械研究所,成功申报工业转型升级国家强基工程,承担盾构/TBM主轴承减速机工业试验平台建设项目,向盾构核心关键技术发起攻坚。”中铁装备党委书记、董事长赵华介绍,经过5年研发,最终突破了盾构主轴承的关键设计、材料与热处理、精密加工及检测等技术,2020年5月首批国产化6米级常规盾构3米直径主轴承、减速机通过试验检测,标志着我国盾构机核心部件国产化取得了重大突破。

“中铁872号”即为我国首台采用国家强基工程试验的3米级国产主轴承盾构机,并于2020年8月4日下线。该设备开挖直径6.83米,主轴承直径3.06米,整机长度约85米,总重约550吨,最大掘进速度为0.1米/分钟。掘进过程中取得了最高日进尺18-19环,最高月进尺600米的好成绩。“中铁872号”在苏州轨道交通6号线的成功应用,验证了国产盾构机主轴承的稳定性和可靠性,标志着国产盾构机主轴承向全面推广使用迈出了关键一步。

“关键部件、核心技术自主可控,我们的发展才是可持续的高质量的。”赵华告诉记者,为全面推动隧道掘进机核心部件国产化,中铁装备紧扣产业链供应链部署创新链,积极构建上下游产业协同联动的关键共性创新平台,目前已攻克了3米级主轴承、大排量泵、主驱动密封、可编制控制器PLC等多项隧道掘进机“卡脖子”关键核心技术,完成了41套样品样件的施工现场搭载应用,增强了产业链供应链自主可控能力。